NEWS CENTER

问题中心

一、生物质燃料的工业分析

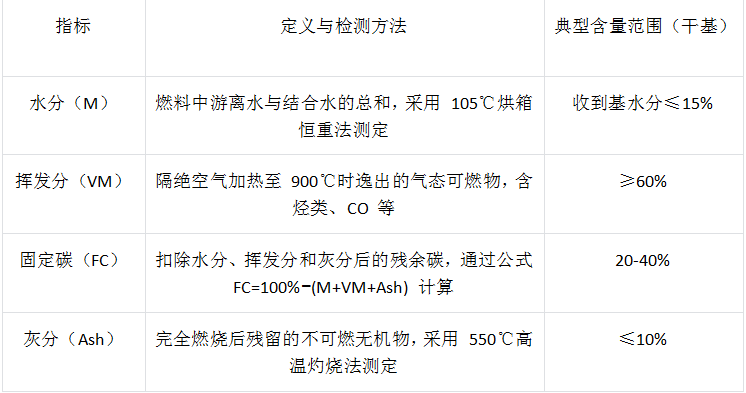

工业分析是通过梯度加热分离燃料中关键组分的检测方法(依据 GB/T 28731-2012),核心指标包括水分、挥发分、固定碳和灰分,具体定义如下:

二、生物质燃料的元素分析

元素分析聚焦燃料化学组成,核心检测碳(C)、氢(H)、氧(O)、氮(N)、硫(S)等元素(参照 ISO 16948),具体如下:

核心能量元素:碳(40-60%)和氢(5-7%)是热值主要贡献者,两者含量直接决定能量密度;氧元素(30-45%)通过差值法计算,会降低燃料氧化反应效率。

污染物前体元素:氮(≤1.5%)燃烧生成 NOx,硫(≤0.2%)生成 SOx,氯(≤0.1%)产生 HCl,均需严格管控。

微量元素:钾、钠等碱金属(≤2%)和硅、铝等会影响灰分特性,重金属(铅≤50mg/kg)关乎环境安全。

三、对燃烧过程的影响

(一)工业分析指标的影响

水分:每增加 1% 水分,低位热值下降约 0.14MJ/kg,还会延长着火时间、增加排烟热损失;若水分>15%,可能导致燃烧中断。

挥发分:含量≥60% 时,燃料着火点可降至 250℃以下,挥发分释放速率决定火焰长度和燃烧稳定性;过低则需更高点火能量,易造成燃烧不充分。

固定碳:是燃烧后期主要放热来源,含量越高燃烧持续时间越长,但燃烧速率较慢(≤0.1g/s),需优化炉膛停留时间避免碳残留。

灰分:过高(>10%)易引发锅炉结渣和受热面磨损,稻壳等硅含量高的燃料需关注灰熔点(≥1100℃);碱金属(钾≤10%)会降低灰熔点,加剧腐蚀风险。

(二)元素分析指标的影响

能量效率:碳氢比(C/H)升高,高位热值可从 16MJ/kg 增至 20MJ/kg 以上;氧含量每增加 5%,热值约下降 1MJ/kg。

污染物排放:硫含量>0.2% 时,SOx 排放易超标(>50mg/Nm³);氮含量>1.5% 需配套脱硝装置,氯含量>0.1% 会加剧锅炉低温腐蚀。

燃烧反应性:氢含量高的燃料燃烧更剧烈,火焰温度更高;氧元素可加速氧化反应,但过量会稀释可燃成分浓度。

四、协同影响与实践意义

两类分析需结合应用:例如秸秆燃料虽挥发分高(≥70%)易着火,但灰分中碱金属和氯含量高,需通过工业分析控制灰分≤8%,元素分析控制氯≤0.1%,才能适配工业锅炉。标准化检测(如 ASTM E870、GB/T 28731)为燃烧设备选型、工艺优化提供核心数据支撑。